2024年10月5日星期六15:32分左右,某知名车企集团下面的一工厂车间里,发生一起工人被机器人(机械臂)爆头的事故。

机器人伤人已经不是科幻电影中才存在的情节,实际上,机器人“伤人”事件已经发生多起,已然成为人工智能、机器人应用普及和安全生产面临的新挑战。

在许多工业制造领域中,机器人及一些自动化装置已经取代了人工,成为了生产线上的重要组成部分。然而,由于机器人的高速度,高负载和可编程性,一些意外事故时有发生,给工厂的生产和人员的生命带来了极大的威胁。

机器伤人事件多发生于意外状态,如意外的启动,意外的停机再复位或安装/调试/检修等非常规工作状态。非常多的企业对风险还存在非常达的误区,想当然的认为,机器只要有一个断电装置就可以实现安全。

根据《美国工业医学杂志》发表的一项研究,在1992年至2017年间,美国已经有41人被工业机器人杀死,其中近五分之四的事故是发生在机器人的日常维护过程中。

危险事件发生可能的原因:

出现事故的原因可能是唯一的,但是导致风险的可能的原因却是多种类型的。这些原因有管理问题,更多的是本质安全

对于管理性质的问题,比如缺乏必要的风险提示,没有执行良好的挂牌上锁制度或者是企业缺乏完善的安全培训或者安全作业指导,操作员工的误操作,非授权人员的违规闯入等常见可能性。

对于本质安全方向,原因则更加抽象和多样。 比如,安全距离不足,安全区域与危险区未能够有效的隔离,设备的意外启动/意外的触发,观察视角存在盲区,缺乏逃生位置或逃生通道及其设计不合理,EMC电磁兼容设计

因篇幅原因,以三种常见场景结合相关安全标准做一下技术层面剖析

示例1:因安全距离不足导致的安全功能失效

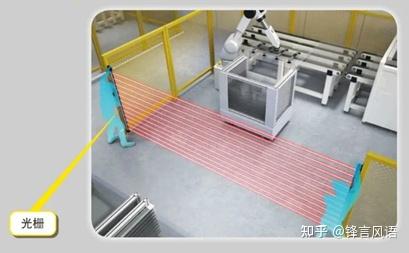

如图所示,这是一个非常常见的防护措施。此操作位置应该是经常需要人员进入执行上下料等操作,为了实现好的生产效率,类似场景,通常企业不会设置安全连锁们,而多数会采取假装安全光栅

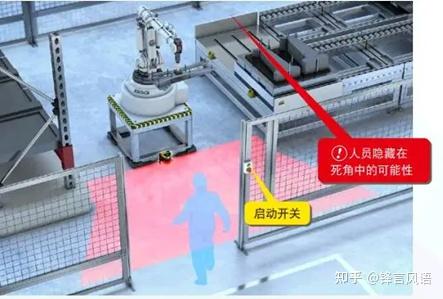

示例2观察盲区导致的意外启动伤害可能

解决措施示例:

针对人机交互场景, ISO10218-2 中有如下建议性的规定。

⚠启动及重新启动的控制设备,必须设置在安全防护区域外,并确保手动操作。

⚠操作人员必须能够从各控制位置进行观察确认,确保安全防护区域内无任何人员。

⚠若无法满足该条件,必须在安全防护区域的各个位置,配备用于检测操作人员的区域保护装置(如安全地毯,区域扫描仪等产品)。

在实际中,可能不同场景下,受限于外部条件或风险的严重程度还需要叠加更多的安全措施,比如pilz推出的安全计时继电器功能,比如一些AI视觉装置(熵基科技

在实际的认证及咨询项目中,我们发现,多数中小企业对安全的理解不深,以为加装了一些安全器件就可以起到防范风险的作用,其实不然,错误的安装或错误的等级选型不仅起不到预防风险的作用,相反,反而让操作人更容易掉以轻心,反而起到了相反的作用。

针对机器人工作站或连续性生产线体如何实现良好的安全?

按照机器指令中的描述,实现安全要遵循递进的三重原则

良好的本质安全设计,消除风险

采取合适的安全防护措施来防护风险

采取积极的安全警告措施或安全管理手段来将风险控制在可接受的范围

这三项原则需要自上而下依次执行。

为了避免机器人安全事故的发生,工厂可以采取以下预防措施:

1.建立作业规范

建立作业规范,包括安装、调试、使用、保养等方面的规定,明确机器人与人员的工作范围和需要遵守的技术标准,,确保安全运行,降低事故风险。

2.科学的加装安全防护装置

设置机器人运行过程中的安全防护装置,包括传感器、保护网、报警器等,一旦机器人异常运动或人员闯入机器人禁入区域,装置立即发出警报或停止机器人运行,做到及时提醒,准时停机,避免意外事故的发生。

3.提高员工安全意识

加强员工安全培训,增强员工对机器人安全的认识和防范能力。培训内容包括了解机器人的结构和原理、学习并牢固掌握安全操作规范、熟悉机器运行状态等。不仅仅要培养员工具备安全意识,还要培训预防措施和应急处理措施,做到事前,事中,时候都有章可循,有法可依。

4. 做好机械风险防护,划定安全作业区与危险区域

对于肉眼可见的机械风险点要考虑本质安全防护措施,做到正常工作状态及意外状态下的有效防护或隔离。禁止在运行的机器装置上装卸物品,将危险源消除于萌芽状态。

关于Safeguard:

Safeguard工业机器服务团队在工业设备安全评估与认证领域拥有多行业良好案例与实践经验,拥有一批经验丰富的工程团队。结合此次事故,我们结合此前在自动化领域行业经验及专业知识,从本质安全设计

近年发生的机械伤人事件汇总:

(一)2018年,芜湖市经济开发区一名工人在给搬运机器人换刀具时,突然被机器人夹住。虽然该工人很快被救下,但被送到医院后,因伤势太重,不治身亡。1.2024年2月4日,特斯拉上海

(二)2024年6月12日,青岛华翔汽车金属部件有限公司发生机械伤害事故,造成1人死亡。事故中,维修工人在未采取适当安全措施的情况下维修堆垛机时被挤压致死。

(三)2024年6月1日,杭州安庆汇通汽车部件股份有限公司在杭州比亚迪汽车有限公司

(四)2023年11月26日,衢州恒业汽车部件有限公司发生机械伤害事故,造成1人死亡。事故中,操作工在更换数控立车刀具时被联动启动的机械手臂压伤致死。

(五)2023年6月26日,深汕合作区

(六)2015年7月,一台“发狂”的机器人“错手”将美国一汽车工厂装配工“杀死”。据调查人员描述,事发当时该装配工在工厂六号厂房“100区”工作,然后不幸的是,其中一个机器人突然“发狂”,从一个区走向另一区,在装载完毕的地方仍试图再装一遍,胡乱得挥舞手臂,击中了他的头部,当场死亡。

(七)2015年,德国大众汽车制造厂中一个机器人杀死了一名人类工作人员。当时这名21岁的技术工人正在安装和调制机器人,后者突然“出手”击中工人的胸部,并将其碾压在金属板上。

新闻来源于互联网:

[1]:https://www.safewaynt.com/news/202402221736432291.html

[2]:https://new.qq.com/rain/a/20240922A079PY00

[3]:https://www.safehoo.com/Case/Case/Machine/202403/5732017.shtml

[4]:https://www.sohu.com/a/813893549_121090399/

[5]:https://www.sohu.com/a/769270216_121090399

[6]:https://www.sohu.com/a/747660553_120046696

[7]:https://new.qq.com/rain/a/20240620A05WN000

上一篇: 说说土耳其TSE认证与欧盟CE认证

下一篇: 设备风险评估的实施路径