可靠性工程的诞生可以追溯到20世纪40年代,即第二次世界大战期间。当时,由于战争的需要,迫切要求对飞机、火箭及电子设备的可靠性进行研究。产品的可靠性与企业的生命、国家的安全紧密相关;产品性能的优化、结构的复杂化要求有很高的可靠性;产品更新速度的加快,使用场所的广泛性、严酷性,要求有很高的可靠性;产品竞争的焦点是可靠性;大型产品的可靠性是一个企业、一个国家科技水平的重要标志。

根据可靠性的定义,可靠性是指在规定的时间,规定的条件下,完成规定功能的能力。

可靠性高的产品,一般来说,研发和生产成本会较高,但是后期维护费用较少,客诉少;可靠性低的产品,一般来说,研发和生产成本会较低,但是后期维护费用较高,客诉高。因此,理论上存在一个产品可靠性VS产品生命周期费用的曲线的,在可靠性为某值时,产品生命周期的费用最低。

鉴于此背景,为了商业成功,企业必须重视可靠性。

机械设备主要可靠性指标

1、可靠度R(t),即产品在规则条件下、规则时刻内完结规则功用的概率,亦称平均无故障时刻MTBF(meantimebetweenfailure);

2、平均维修时刻MTTR是指产品从发现故障到康复规则功用所需求的时刻;

3、失效率λ(t),是指产品在规则的使用条件下使用到时刻t后,产品失效的概率。

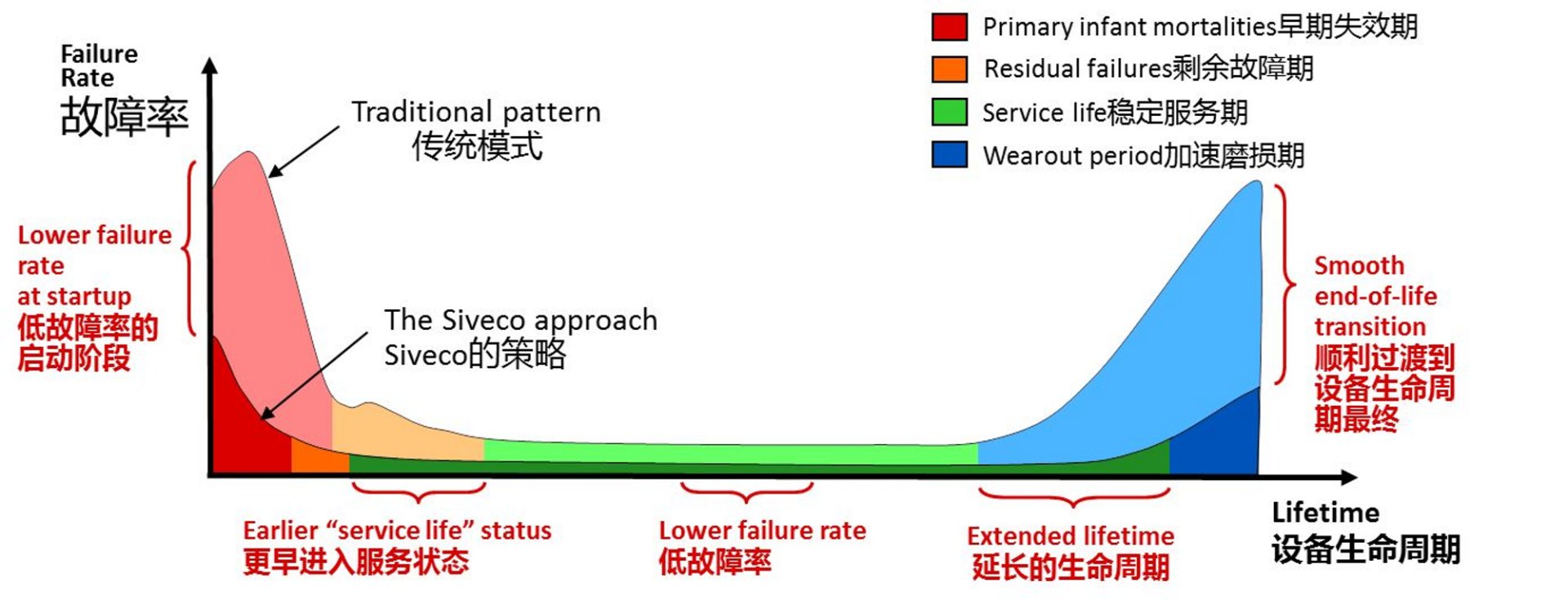

产品的可靠性改变一般都有必定的规律,其特征曲线形状像浴盆,通常称之为“浴盆曲线”。在实验和规划初期,因为产品规划制造中的错误、软件不完善以及元器件筛选不够等原因此形成早期失效率高;通过批改规划、改进工艺、老化元器件、以及整机试验等,使产品进入安稳的偶然失效期;使用一般时刻后,因为器件耗费、整机老化以及保护等原因,产品进入了耗费失效期。这就是可靠性特征曲线呈“浴盆曲线”型的原因。衡量一个电子产品、尤其是工业类产品很常用的是MTBF,也就是平均无故障时间。

我们的可靠性咨询服务即围绕这三个典型指标展开,从产品可靠性提升到可靠性体系建立,为企业构建产品可靠之路贡献力量。

Safeguard可靠性咨询专家为制造类企业提供可靠性提升咨询、可靠性试验设计、可靠性验证等咨询与测试服务,帮助企业提高可靠性设计水平,提高产品可靠性。

Safeguard在产品、项目及可靠性体系三个层面为客户提供可靠性相关服务

单故障层面

产品可靠性设计、可靠性分析、可靠性试验等单项可靠性咨询、培训或工程合作。有别于传统的第三方只提供针对具体失效的分析,例如材料的断裂或者电子元器件的失效等,我们还提供产品级的失效分析,也就是说只要您提供一个故障产品,我们会帮助您进行失效原因的分析,定位到具体的部件并就具体部件的失效进行分析。我们还可以根据客户的要求提供失效改善的建议,帮助客户彻底解决问题。

系统层面

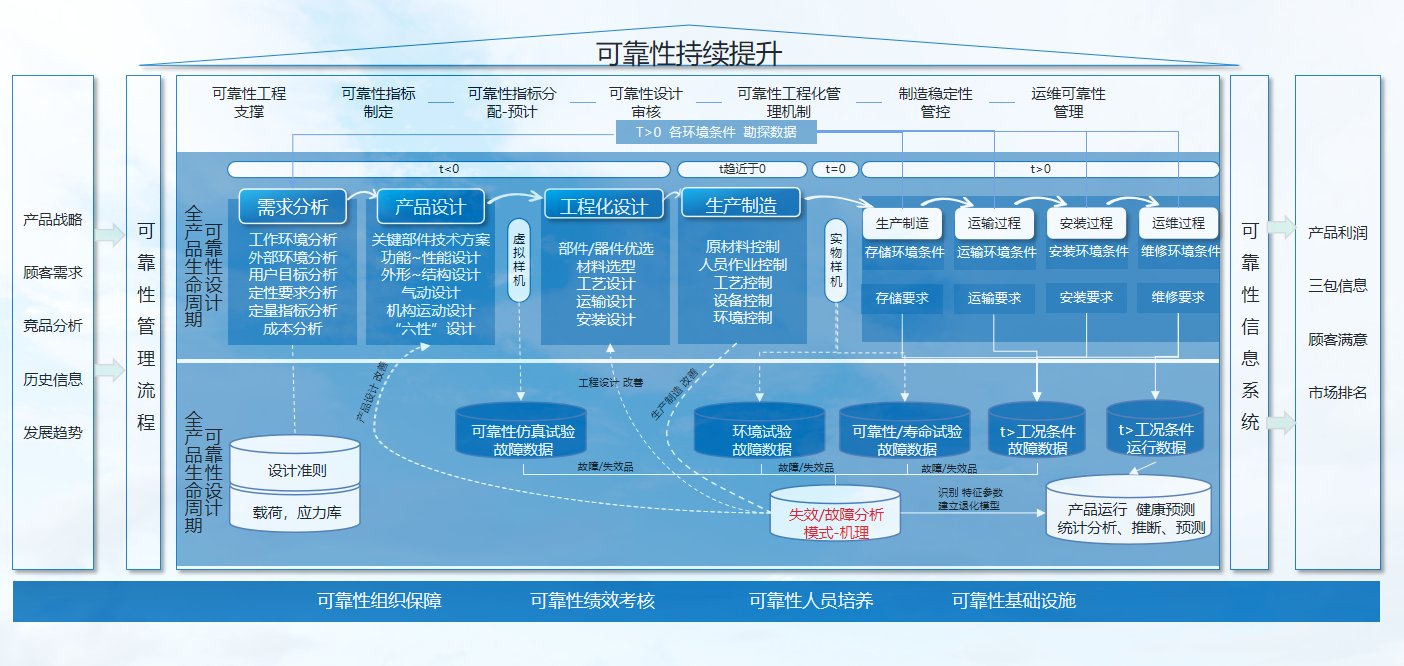

我们提供贯穿于新产品开发全生命周期流程的研制过程可靠性咨询或工程合作以及面向企业可靠性系统工程全面能力提升的咨询工作。

体系层面

如果您已经开展了部分可靠性专业和管理工作,期望以上工作能更高效地、持续地为企业创造更大价值,我们可以帮助您开展全面系统地企业可靠性系统工程能力诊断与评价,找到企业可靠性系统工程能力的优势与薄弱环节,权威专家会根据企业发展目标、特点,综合诊断结果为企业量身定制企业可靠性系统工程能力提升方案,实现可复制的成功。包括:

企业可靠性系统工程能力诊断与评价

权威专家输出企业可靠性系统工程能力提升定制方案

企业可靠性系统工程能力提升专属顾问与过程指导